Klimatests für Elektronik

Prüfungen für Endprodukte in der Elektronikindustrie können verschiedene Gerätetypen und ebenso viele Anwendungsbereiche umfassen.

Klimatests für elektronische Produkte sind vor allem mit der Norm IEC/EN 60068 und ihren Verzweigungen verbunden, wie z. B.:

Beide beziehen sich auf eine Umgebungsprüfung mit kontrollierter Temperatur und Luftfeuchtigkeit, einstellbar entsprechend den verschiedenen in der Norm genannten Anforderungen.

Die Elektronikindustrie ist gekennzeichnet durch Tests mit extremen Bedingungen und plötzlichen Temperatur- und Feuchtigkeitsschwankungen, wie sie für Militär-, Automobil- und Luftfahrtanwendungen typisch sind.

Spezifisch für den Militärsektor haben wir in der Tat eine andere Reihe von Standards, nämlich:

Warum, erfahren Sie in den nächsten Abschnitten.

Test

Probieren Sie Extreme

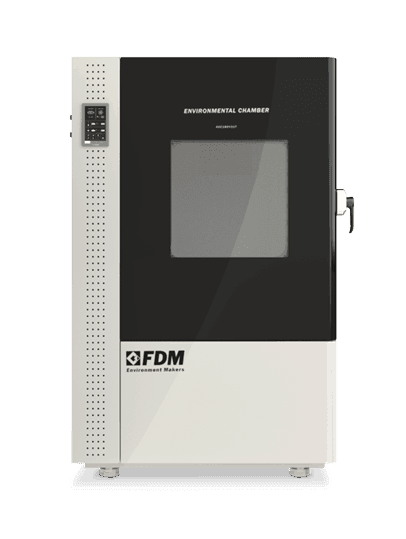

Entdecken Sie die neue Serie von Umweltkammern für kontrollierte Klimaprüfungen.

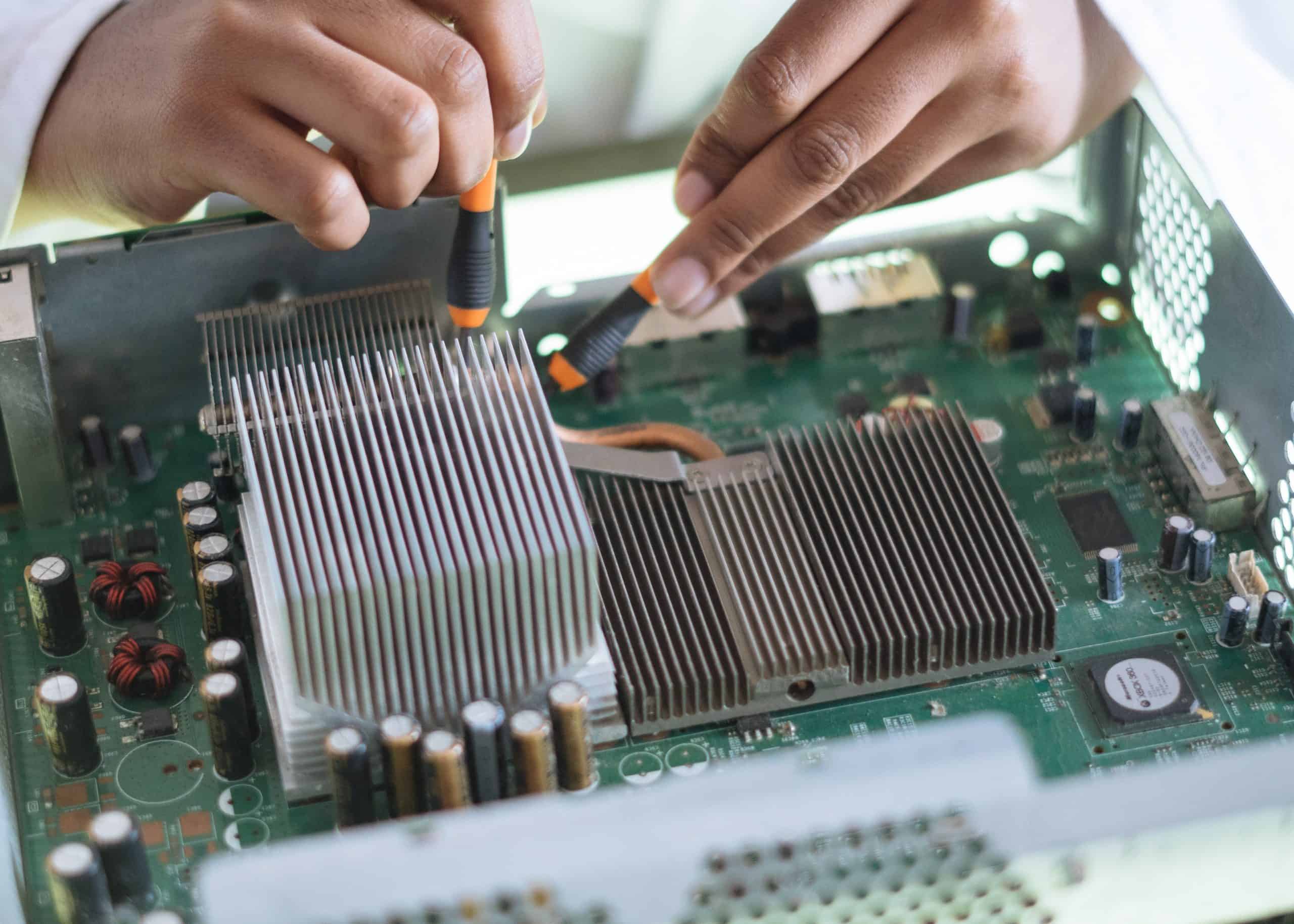

Umweltprüfungen an elektronischen Baugruppen

Neben einfachen Produkten der Unterhaltungselektronik werden elektronische Platinen vor allem in der Automobil-, Militär-, Luft- und Raumfahrtindustrie eingesetzt. Dies sind alles Anwendungen, bei denen die Zuverlässigkeit eines Bauteils entscheidend ist, um absolut sichere und leistungsfähige Endprodukte herzustellen. Die entsprechenden klimatischen Tests müssen daher ebenso streng sein.

Klimatests an Elektronikplatinen fallen zum Teil in die Familie der Thermoschocktests.

Ein Temperaturschock kann stärker sein als die Widerstandsfähigkeit des Materials und zu Fehlern wie gebrochenen Lötstellen oder Pins führen und so eventuelle Fertigungsfehler in der Elektronikplatine entlarven: Genau das ist der Zweck der Umweltprüfung.

Der letzte Schritt beimTesten einer Leiterplatte, so dass sie als funktionsfähig angesehen werden kann, ist der sogenannte Einbrenn-Test.

Was ist der Einbrenntest bei elektronischen Platinen?

Der Einbrenntest ist ein Schritt beim Testen einer elektronischen Leiterplatte: Der Einbrenntest ist der letzte Teil des Tests, zusammen mit den thermischen Zyklusaktivitäten, sowohl in Abwesenheit von Bias als auch unter Betriebsbedingungen.

Beim Burn-in, auch HASS (Highly Accelerated Stress Screening) genannt, werden alle Bauteile der Platine durch klimatische Belastung kurzgeschlossen. Die Testtemperatur muss sorgfältig kontrolliert werden, nicht zu hoch, um die Chips nicht auszubrennen, aber hoch genug, um bestimmte Bedingungen zu simulieren.

Eine Leiterplatte muss während ihres Lebenszyklus sowohl mit normalen als auch mit extremen Umweltbedingungen zurechtkommen.

Extreme Temperaturen werden aber nicht nur eingesetzt, um einen ebenso schweren Zustand zu simulieren, sondern auch, um Standardbedingungen zu beschleunigen: Man spricht von beschleunigten Alterungstests.

Unter normalen Bedingungen würde es etwa 36 Monate dauern, bis man Defekte auf der Platine entdeckt und damit natürlich die Eigenschaften eines Burn-In-Tests nachbilden. Der Burn-in-Test hingegen kann in einer begrenzten Zeit von etwa 170 Stunden repliziert werden, was perfekt in die industriellen Zeitabläufe der heutigen Welt passt.

Das Hauptziel eines Einbrandtests ist die Erkennung der sogenannten Kindersterblichkeit. Wenn wir darüber nachdenken, wird der Lebenszyklus eines Produkts praktisch durch die Lebensdauer einer einzelnen Komponente entschieden, die den Gesamtbetrieb des Geräts beeinflussen kann.

Jedes Element muss daher eingehend untersucht werden, um eventuelle Fehler im Voraus zu beheben und die Kindersterblichkeitsrate auf Null zu bringen.

Die Gründe, warum eine elektronische Leiterplatte defekt sein kann, liegen im Design oder der Montage und beinhalten Oberflächen-, Metallisierungs- und/oder Lötfehler.

Die Idealsituation der sogenannten "Badewannen"-Kurve, stellt die Kindersterblichkeit hauptsächlich in der Anfangsphase dar, gefolgt von einer Periode des Rückgangs.

Wenn jedes Gerät für eine x-fache Zeit belastet wird, werden die Komponenten mit einer hohen Ausfallrate zuerst erkannt und sofort eliminiert.

Ist der Test erfolgreich und weist die Platine keinen besonderen Fehler auf, so gilt die Komponente als "fit for purpose".

Online-Konfigurator

Bauen Sie Ihre eigene Klimakammer von Grund auf neu.

Umgebungskammer für Burn-in-Tests

Eine Klimakammer für Burn-In-Tests muss daher in der Lage sein, dem EUT (Equipment Under Test) plötzliche Temperaturschwankungen zu garantieren und eine homogene Gleichmäßigkeit/Stabilität der Parameter während des Tests zu gewährleisten.

Je nach spezifischer Prüfanforderung setzen einige so genannte Thermoschockkammern (MIL-STD-883H No. 1010.8) den Prüfling extremen Bedingungen aus, indem sie innerhalb derselben Prüfeinrichtung von einer so genannten heißen Zone in eine kalte Zone wechseln.

Die plötzlichen Temperaturschwankungen werden alle Teile, die mit der Kindersterblichkeit zusammenhängen, ans Licht bringen.

FDM-Umweltkammern

FDM-Umgebungskammern, mit einer Heiz-/Kühlrate von jeweils +5/-4°/min, sind die ideale Ausrüstung für Burn-In-Tests in der Elektronik, aber auch in der Automobil-, Militär- und Luftfahrtindustrie.

Diese Spezifikation simuliert nicht nur reale Bedingungen, um die Sterblichkeit fehlerhafter Komponenten aufzudecken, sondern verkürzt auch die Testzeiten, um die heutigen industriellen F&E-Zeitvorgaben einzuhalten.

Die Innentemperatur ist in allen Teilen der Kammer homogen, um jede Art von Streuung zu vermeiden.

Mit einem Temperaturbereich von bis zu -70/180°, einer einstellbaren Luftfeuchtigkeit von bis zu 98° und einem Volumenbereich ab 25 Litern bieten FDM-Umweltprüfschränke eine Lösung für jede Anforderung im Bereich Klimatests für Elektronik.

Möchten Sie einen Kostenvoranschlag erhalten oder haben Sie Fragen zum Produkt?

Kontaktieren Sie uns, um weitere Informationen über dieses Produkt zu erhalten.